Готовы и рады помочь в решении Ваших проблем связанных с утилизацией индустриальных отходов. Предлагаем эффективное решение природоохранных мероприятий вашего предприятия.

Модульная многофункциональная термодесорбционная система

KMT International Inc является эксклюзивным представителем на территории Российской Федерации, Украины, Казахстана, Республики Беларусь, Азербайджана, Молдовы, Узбекистана, Туркменистана, Грузии, Армении, Таджикистана и Кыргызстана компании Therma-Flite, Inc - ведущей в мире компании по производству уникальных, наиболее передовых систем термического нагрева различного вида материалов. Оборудование компании Therma-Flite, Inc является основным при комплектации различных конфигураций систем термодесорбции наиболее полно отвечающим нуждам Заказчиков.

КМТ производит разработку технологии, подбор оборудования систем термодесорбции под конкретные нужды Заказчика. При этом учитываются следующие основные моменты:

- Состав и количества образуемых у Заказчика твердых НСО,

- Требуемая производительность системы,

- Требования к качеству продукта термической обработки.

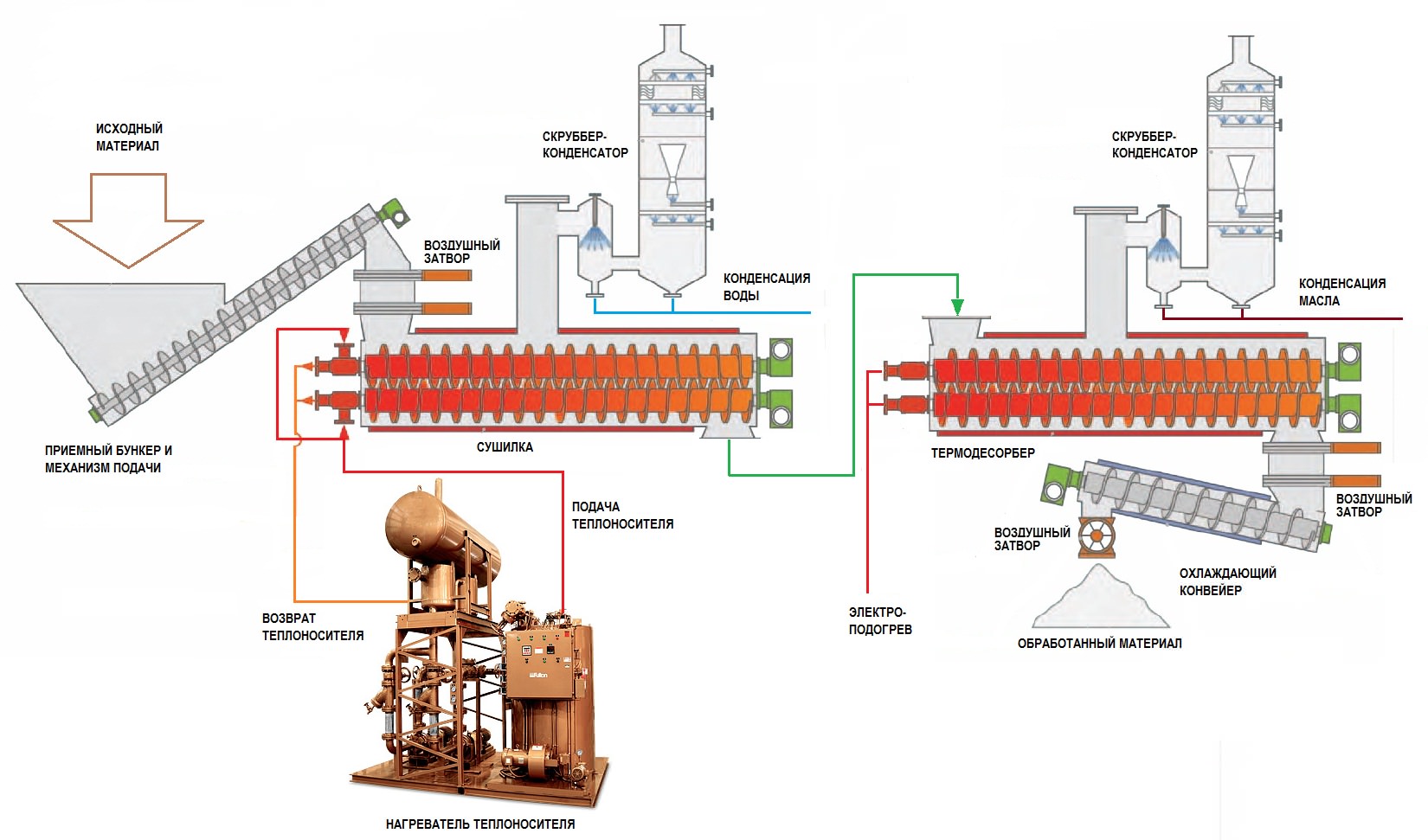

Комплектная система помимо оборудования термического нагрева включает несколько модулей, основными из которых являются: модуль подготовки материала, модуль сушки, модуль термодесорбции, модуль нагрева терможидкости, модуль пылеулавливания и регенерации паров воды и углеводородов, модуль выгрузки и охлаждения материала. Опционно наша компания предлагает модуль грануляции продукта термодесорбции.

Термодесорбционное обезвреживание замазученных земель и донных нефтешламов

Термическая обработк материала при температурах до 500°C обеспечивает полное обезвреживание обрабатываемого материала.

Донные нефтешламы могут быть предварительно переработаны на центрифугах, для получения из них продуктов, имеющих коммерческую ценность. Применение двухстадийных систем термодесорбции делают процесс более простым и экономически выгодным, благодаря удалению воды на первой стадии (Holo-Scru®) и удалению углеводородов на второй стадии обработки (Electric-Scru®).

Подoбные термодесорбционные системы более 20 лет успешно применяются для термического обезвреживания донных нефтешламов, замазученных земель, отработанных катализаторов.

Термодесорбция буровых шламов

Holo-Scru® термодесорберы производительностью от 1,5 до 500 тонн в день с восстановлением углеводородов из бурового раствора до 99,5%. Масла, дизельное топливо и синтетические материалы часто используются в качестве смазочных материалов в бурении природного газа. После обработки буровых растворов центрифугированием, раствор обычно содержит высокий уровень воды, дизельного топлива и даже сырой нефти.

Holo-Scru® термодесорберы способны обрабатывать материал с содержанием углеводородов более 70% в буровых шламах, эффективно коллектируя сконденсированную воду, дизель и другие углеводородные пары.

Holo-Scru® термодесорберы широко применяются в США для термической обработки буровых шламов сланцевого бурения. Исходный материал как правило содержит от 10% до 30% дизельного топлива и 20% воды, при этом восстановление дизельного топлива в процессе термодесорбции в пределах 97% - 99.5%.

Термодесорбция опасных отходов

Термодесорберционные системы успешно применяются для термического обезвреживания опасных отходов. Элементы оборудования, банки, стеклянные и пластиковые контейнеры и др., которые были в контакте (загрязнены) с краской, духами, обезжиривателями, маслами, смолами, лаками для волос и другими опасными материалами после измельчения до размеров 25 мм успешно проходят термическое обезвреживание.

Процесс термодесорбции обеспечивается обработкой опасных отходов в одну или две стадии при температуре от 450 до 650 градусов Цельсия (в зависимости от исходного сырья).

Технологический Процесс

Для термического обезвреживания нефтесодержащих отходов применяется одностадийная или двухстадийная термодесорбционная система.

Исходный материал из приемного бункера-питателя подается на сушилку, где происходит полное удаление воды в виде паров. Нагрев материала в сушилке производится до температуры обеспечивающей только испарение воды. Углеводороды при этом в основном остаются в материале. Обогрев сушилки производится терможидкостью. Нагрев терможидкости осуществляется нагревателем терможидкости работающем на природном газе или дизельном топливе.

Пары воды от сушилки проходят через скруббер-конденсор, орошаемый водой. Все несконденсировавшиеся пары направляются на дожигатель.

Обезвоженный материал направляется в камеру термодесорбера, где производится высокотемпературное обезвреживание материала путем косвенного нагрева (через стенку) материала до температуры 450-4800С. Нагрев производится с помощью электрических ТЭНов установленных в кожухе термодесорбера, а также внутри вращающихся роторов. При нагреве происходит испарение и термокрекинг углеводородов.

Пары углеводородов после термодесорбера поступают на скруббер с масляным орошением для конденсации паров углеводородов. Несконденсировавшихся пары направляются на дожигатель.

Материал на выходе из термодесорбера имеет остаточное содержание углеводородов, соответствующее 5 классу опасности.

При выгрузке материал охлаждается до термпературы не более 500С за счет конструкции охлаждаемого выгружного шнека (водоохлаждаемая рубашка).

Для термического обезвреживания материала с содержанием влаги ниже 30% применяется одностадийная термодесорбционная система, где материал из приемного бункера подается непосредственнов камеру термодесорбера (стадия сушки в данном случае не требуется).